-

16.05.2022

Лазерная резка металлопроката

-

24.03.2022

ВУС изоляция труб и фасонных изделий.

-

24.12.2021

Поздравляем с Новым 2022 Годом и Рождеством

Сварка

Одним из ведущих технологических процессов получения высокоэффективных неразъемных соединений однородных и разнородных металлов, а также их сплавов с точки зрения технико-эксплуатационных показателей в настоящее время остается сварка. В соответствии с ГОСТ 2601-84 термин «сварка» определяется как «процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого».

Из трех основных принятых в настоящее время классов сварки наиболее массовой по областям применения и разнообразию методов продолжает оставаться сварка термическая, требующая использования определенного вида тепловой энергии - газовой, дуговой, электронно-лучевой, электрошлаковой, лазерной и др. Получение сварного соединения (шва) при такой сварке происходит путем плавления присадочного материала в виде электрода или проволоки, поднесенного к целевой области, в результате чего происходит заполнение стыкового соединения жидким металлом. Образованный по окончании процесса шов в виде равномерно затвердевшего слоя наплавленного металла характеризуется высочайшими показателями механической и конструкционной прочности, в отдельных случаях – коррозионной стойкости, во многом идентичными основному материалу металлоизделия, представляя, таким образом, с ним единое целое.

Среди класса термических ведущее место по-прежнему занимает сварка дуговая, осуществляемая в среде специальных защитных газов для защиты зоны дуги и расплавленного металла от вредного воздействия воздуха с целью повышения показателей прочности сварного шва. Преимущественными характеристиками процесса в общем случае являются сравнительно малая трудоемкость, отсутствие необходимости использования дорогостоящих материалов, компактность оборудования и долговечность готового сварного соединения, обладающего заданной структурой и прочностью (пластичностью). Данное обстоятельство обусловило самое широкое распространение дуговой сварки как в сферах промышленности и строительстве для неразъемного соединения конструкций и металлоизделий самого различного функционального назначения и степени ответственности, так и повседневном быту.

Наша компания предлагает своим клиентам полный спектр работ сварочного производства по созданию неразъемных соединений в конструкциях не ответственного назначения двумя основными методами дуговой сварки в среде защитных газов:

- традиционной ручной дуговой сваркой неплавящимся электродом в среде углекислого газа (CO2);

- прогрессивной полуавтоматической сваркой плавящимся электродом (проволокой) в среде инертного газа (MIG процесс).

Ручная дуговая сварка неплавящимся электродом в среде углекислого газа (CO2)

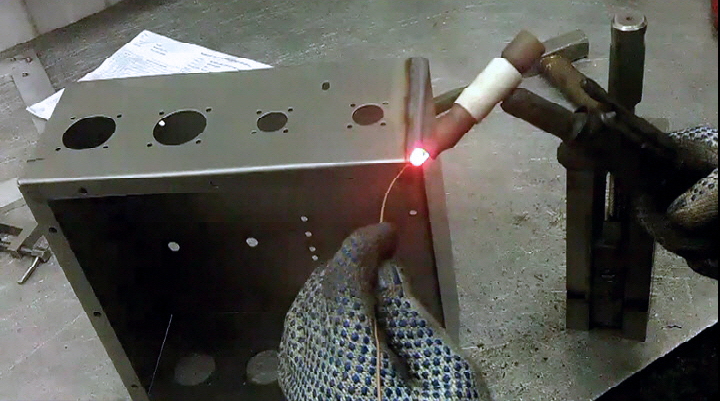

При сварке неплавящимся электродом электрическая дуга прямой полярности горит между угольным или вольфрамовым электродом и изделием, при этом образование сварного шва происходит за счет расплавления отбортованных кромок или за счет подачи присадочной проволоки в зону горения дуги. В качестве источника постоянного тока для сварочной дуги применяется современный сварочный выпрямитель с повышенным напряжением холостого хода.

Полуавтоматическая сварка плавящимся электродом (проволокой) в среде инертного газа

Сущность процесса полуавтоматической сварки плавящимся электродом в инертном газе состоит в расплавлении кромок свариваемого изделия расплавляющейся дугой, горящей между изделием и плавящейся электродной проволоки, непрерывно поступающей в дугу и служащей одновременно присадочным материалом. Расплавляя проволоку и кромки изделия, дуга, таким образом, формирует сварочную ванну. Защита дуги, металла сварочной ванны, плавящегося электрода и кристаллизирующегося шва от воздействия воздуха обеспечивается подаваемым в зону сварки горелкой специальным инертным газом, который должен удовлетворять базовому требованию по отсутствию химического взаимодействия с металлами. По мере перемещения дуги сварочная ванна кристаллизуется (затвердевает), образуя сварной шов. В качестве инертного газа может использоваться аргон, гелий или азот.

Вне зависимости от вида соединяемого металла и используемого защитного газа технологический процесс может характеризоваться следующим совокупным набором достоинств:

- надежная газовая защита при расстоянии между торцом сопла горелки и свариваемым металлом 8-15 мм;

- возможность сварки во всех пространственных положениях за счет применения импульсных источников питания дуги;

- высокая производительность;

- отсутствие флюсов или покрытий;

- минимальная зона термического влияния;

- незначительные напряжения и деформации;

- доступность наблюдения за процессом.

Производство всех работ штатом высококвалифицированных аттестованных сварщиков на современном сварочном оборудовании с использованием присадочных материалов ведущих российских и зарубежных производителей позволяет нам быть уверенными в надлежащем качестве и внешнем виде сварного шва, соответствующего требованиям действующих ГОСТов и индивидуальным пожеланиям заказчика.

В работу принимаются все категории и типоразмеры заготовок из «черных» металлов, длина, ширина и высота которых не превышает 3000 мм, 2000 мм и 1000 мм соответственно, в последующем свариваемые и обрабатываемые в любых вариантах, плоскостях и углах в полном соответствии с представленными чертежами. Для наших клиентов из этого следует возможность изготовления в кратчайшие сроки сварных конструкций не ответственного назначения любой формы и пространственной конфигурации из углеродистых и низколегированных марок стали, прежде всего малых архитектурных форм из металла (входных арок, велопарковок, дачной мебели и т.д.), вентиляционных решеток, декоративных элементов фасада здания, ворот, калиток, металлических коробов и прочего.

Специфика эксплуатации таких конструкций не предусматривает специальных требований к зачистке сварного шва, нанесение слоя грунтовки, а также заключения об исследовании сварного шва. Максимальный допуск на неточность размеров составляет 1-2 мм.